詳細介紹

1. 金相顯微組織分析

應(yīng)用原理

通過光學(xué)顯微鏡或電子顯微鏡觀察金屬材料的顯微組織(如鐵素體�����、馬氏體��、奧氏體�����、珠光體等)��,分析其相組成、分布及形態(tài)特征����,揭示熱處理工藝、加工缺陷或失效機理

取樣要求 試樣應(yīng)盡可能在斷裂或開始失效的部位截取��。在截取金相試樣之前,應(yīng)完成對失效表面的研究,或者至少應(yīng)完成記錄失效的情況���。然后在正常部位取樣進行組織和性能對比���。

位置:垂直于軋制/鍛造方向取樣,可觀察樣品表面至心部的組織變化

尺寸:典型試樣尺寸為10-20mm3���,需經(jīng)打磨����、拋光及化學(xué)腐蝕處理以清晰顯示組織����。

缺陷影響

組織不均勻(如帶狀偏析)會導(dǎo)致力學(xué)性能各向異性;

異常相(如粗大碳化物)易引發(fā)應(yīng)力集中���,降低材料韌性����。

參考標(biāo)準

GB/T 13298-2015《金屬顯微組織檢驗方法》

ASTM E3-11《金相試樣制備標(biāo)準》

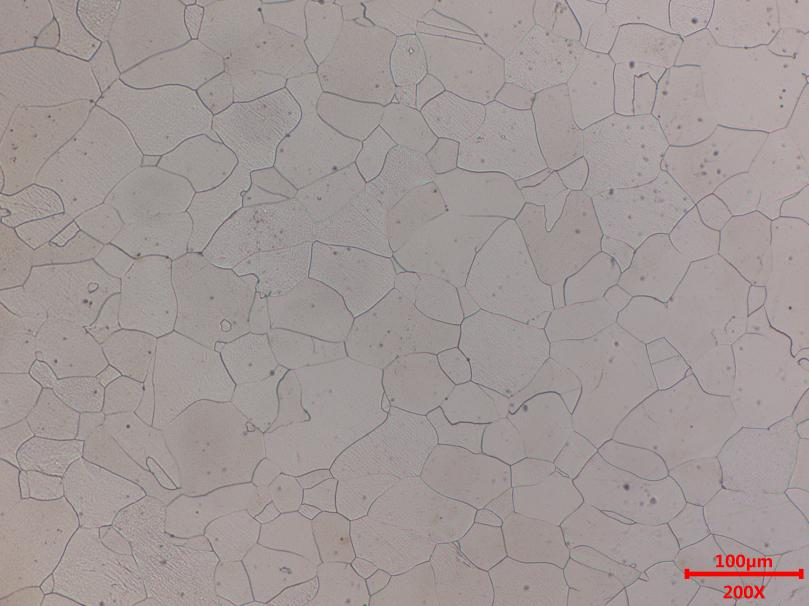

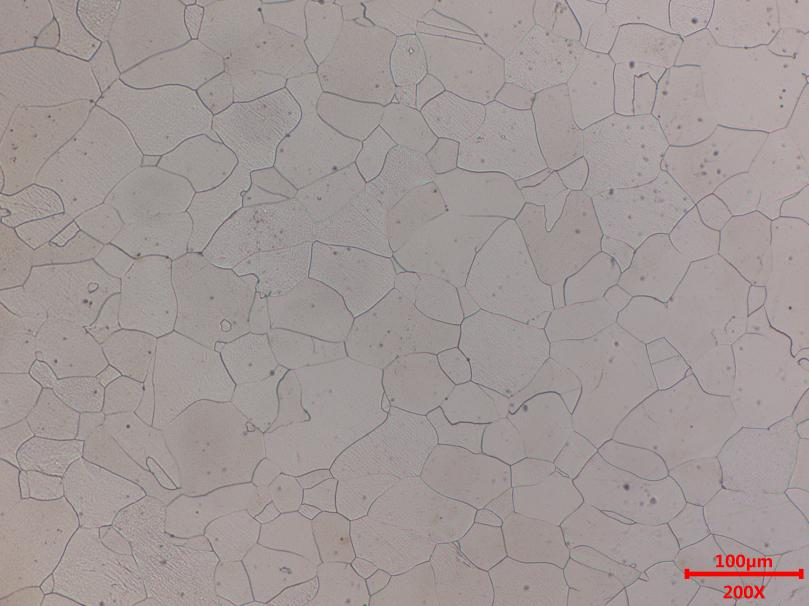

2. 晶粒度測定

應(yīng)用原理

通過統(tǒng)計單位面積或長度內(nèi)的晶粒數(shù)量/截距,評價晶粒尺寸大小及等級��,晶粒度級別越高(數(shù)值越大)����,晶粒越細小。

取樣要求

位置:鍛件取橫截面中心與邊緣區(qū)域�;鑄件需避開縮孔、疏松區(qū)域��。

粗晶(1-4級)導(dǎo)致強度����、疲勞壽命下降�����;

超細晶(9-12級)可能降低高溫蠕變抗力�����。

參考標(biāo)準

GB/T 6394-2017《金屬平均晶粒度測定方法》

ASTM E112-13《平均晶粒度測定標(biāo)準》

ISO 4499-2:2008《硬質(zhì)合金晶粒度測量》

3. 非金屬夾雜物檢測

應(yīng)用原理

識別鋼中硫化物��、氧化物、硅酸鹽等非金屬化合物��,通過顯微評級或掃描電鏡分析其類型�����、尺寸及分布����,評估冶煉工藝質(zhì)量。

取樣要求

方向:縱向取樣(沿軋制方向)����,檢測夾雜物延伸形態(tài);

尺寸:試樣需包含完整截面����,拋光面積≥0.5mm2。

缺陷影響

條狀硫化物引發(fā)各向異性斷裂�����;大尺寸氧化物(如DS類)成為疲勞裂紋源����,顯著降低材料壽命�。

參考標(biāo)準

GB/T 10561-2005《鋼中非金屬夾雜物顯微評定法》

ASTM E45-18《夾雜物評級標(biāo)準》

ISO 4967:2013《鋼中夾雜物標(biāo)準圖譜法》

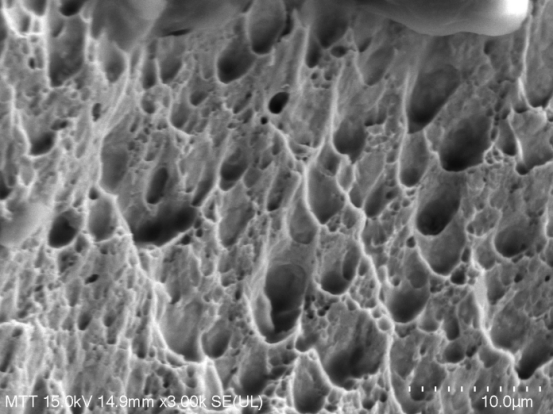

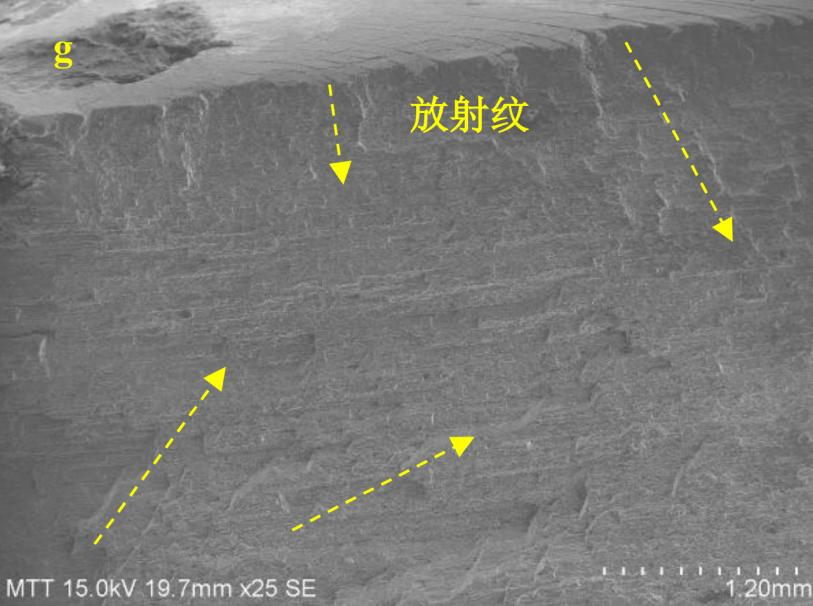

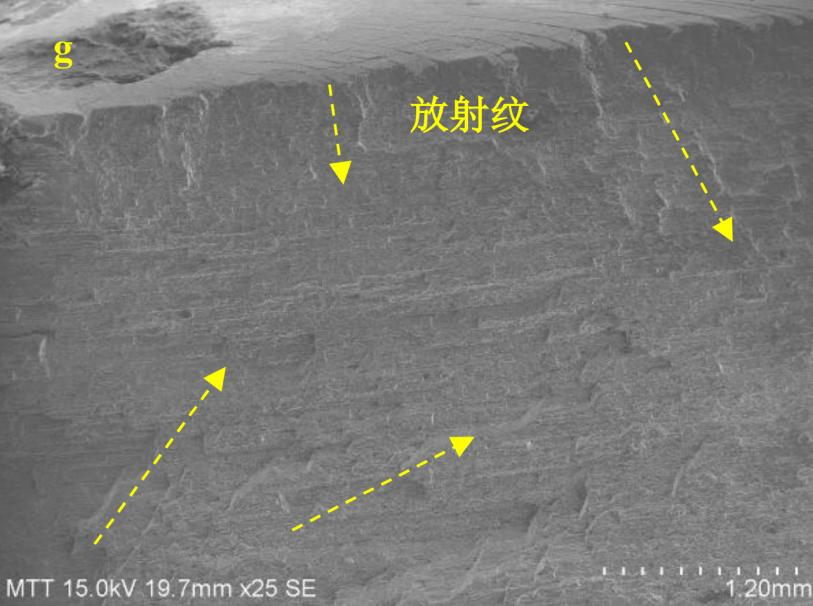

4. 宏觀斷口分析(失效分析應(yīng)用)

應(yīng)用原理

通過觀察斷口的纖維區(qū)��、放射區(qū)及剪切唇特征��,結(jié)合斷口形貌(韌窩�、解理、疲勞條紋等)判斷失效模式(脆性斷裂����、疲勞、應(yīng)力腐蝕等)��。

取樣要求

位置:包含斷裂源區(qū)����、擴展區(qū)及瞬斷區(qū);

保護措施:避免二次損傷����,需對斷口進行超聲波清洗或復(fù)型處理����。

缺陷影響

疏松、夾雜導(dǎo)致的斷口粗糙度增加,加速裂紋擴展��;

氫脆斷口呈“冰糖狀”���,預(yù)示材料氫致脆化風(fēng)險����。

參考標(biāo)準

GB/T 1814-2019《斷口檢驗方法》

ASTM E340-15《宏觀蝕刻試驗方法》

ISO 3763:1976《鋼材斷口宏觀評定方法》